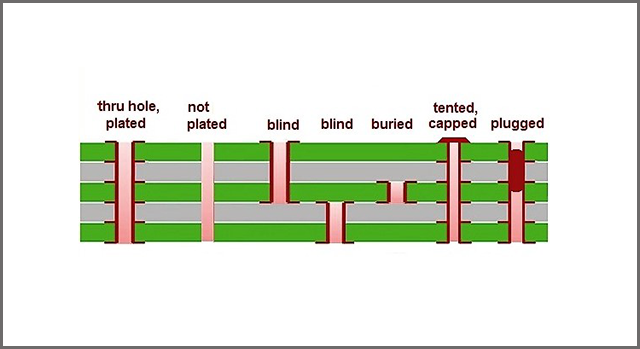

Tùy thuộc vào chức năng, có nhiều loại vias khác nhau được tạo ra trên PCB.

Vias xuyên lỗ (through)

Lỗ xuyên từ lớp trên xuống lớp dưới cùng. Chúng có thể là PTH hoặc NPTH. Đối với PTH, kết nối được thiết lập từ lớp trên xuống lớp dưới cùng.

Trong quá trình thiết kế mạch in và đặt mạch in đôi khi chúng ta nghe tới các cụm từ, thuật ngữ NPTH và PTH. Vậy NPTH, PTH là gì, chúng được sử dụng như thế nào trong quá trình thiết kế mạch in, gia công mạch in một lớp, mạch in nhiều lớp.

PTH là Plates Through Holes. Đặc điểm chính của lỗ này là trong quá trình sản xuất, sau khi khoan trên board, các lỗ này được đem đi mạ để tạo thành lớp đồng mỏng trên thành lỗ, và tạo cho chúng độ dẫn điện.

Với cách làm này, sau khi quá trình sản xuất PCB hoàn thành, mối liên kết giữa các chân của linh kiện và đường dây trên mạch sẽ có mức trở kháng thấp hơn và độ ổn định cơ học tốt hơn.

Với nhu cầu hiện tại, mạch in hai lớp, mạch in nhiều lớp đang chiếm phần lớn. Hầu hết các lỗ khoan được mạ để tạo mối liên kết giữa linh kiện và lớp cần thiết. Hình ảnh dưới đây thể hiện rõ lỗ khoan PTH. Bao quanh lỗ là lớp đồng mỏng đã được mạ.

NPTH là None-Plates Through Holes. Giống như tên của nó, lỗ khoan này không được mạ lớp đồng trên thành lỗ như PTH. Vì vậy, lỗ khoan đó không có đặc tính dẫn điện.

Chúng được sử dụng phổ biến ở những mạch in 1 lớp. Trong quá trình gia công mạch in việc sử dụng NPTH sẽ đơn giản, và nhanh hơn rất nhiều với PTH. Ngày nay chúng được sử dụng thường xuyên, chúng được sử dụng để tạo lỗ cố định PCB trong quá trình hoạt động. Chúng cũng có thể được sử dụng để hàn lắp các linh kiện như hình trên.

Blind Vias

Lỗ xuyên qua từ lớp bên ngoài và kết thúc ở lớp bên trong. Ở đây, lỗ không xuyên qua toàn bộ bo mạch mà kết nối các lớp bên ngoài của PCB với ít nhất một lớp bên trong. Kết nối là từ lớp trên cùng đến một lớp ở trung tâm hoặc từ lớp dưới cùng đến một số lớp trong vùng bên trong. Không thể nhìn thấy đầu còn lại của lỗ sau khi hoàn thành việc cán màng. Do đó, chúng được gọi là vias mù.

Buried Vias (vias ẩn)

Các vias này nằm trong vùng bên trong của PCB. Các vias bị chôn vùi không có đường dẫn đến các lớp bên ngoài. Chúng kết nối các lớp bên trong và ẩn khỏi tầm nhìn. Theo tiêu chuẩn IPC, vias bị chôn vùi và vias mù phải có đường kính từ 6 mils (150 micromet) trở xuống.

Microvias

Vias phổ biến nhất được biết đến là microvias (µvias). Trong quá trình sản xuất PCB, các microvias được khoan bằng laser và có đường kính nhỏ hơn so với vias xuyên lỗ tiêu chuẩn. Microvias thường được triển khai trong PCB kết nối mật độ cao (HDI). Độ sâu của một microvia thường không sâu quá hai lớp vì việc mạ đồng bên trong những microvia nhỏ này là một công việc tẻ nhạt. Đường kính của via càng nhỏ thì lực ném của bể mạ càng cao để đạt được lớp mạ đồng không nhiễm điện.

Microvias có thể được phân loại thành vias xếp chồng lên nhau và vias so le dựa trên vị trí của chúng trong các lớp PCB.

- Các vias xếp chồng lên nhau được xếp chồng lên nhau trong các lớp khác nhau.

- Các vias so le nằm rải rác ở các tầng khác nhau. Và chúng đắt hơn.

- Ngoài ra, có một loại khác được gọi là skipvias. Skipvias bỏ qua một lớp, có nghĩa là, chúng đi qua một lớp không tiếp xúc điện với lớp cụ thể đó. Lớp bị bỏ qua sẽ không hình thành kết nối điện với lớp via đó.

Microvias cải thiện các đặc tính điện và cũng cho phép thu nhỏ để có chức năng cao hơn trong không gian ít hơn. Đến lượt nó, điều này tạo chỗ cho các chip đếm pin lớn có thể được tìm thấy trong điện thoại thông minh và các thiết bị di động khác.

Microvias giảm số lượng lớp trong thiết kế bảng mạch in và cho phép mật độ trace cao hơn. Điều này loại bỏ sự cần thiết của vias xuyên lỗ. Kích thước và khả năng vi mô microvias đã liên tục tăng sức mạnh xử lý. Việc thực hiện các microvias thay vì các lỗ xuyên qua có thể làm giảm số lượng lớp PCB và cũng dễ dàng cho break out cho chip BGA. Nếu không có microvias, bạn sẽ sử dụng một chiếc điện thoại không dây to thay vì chiếc điện thoại thông minh nhỏ xinh.

Breakout cho chip GBA

Xem thêm PCB Layout Recommendations for BGA Packages:

Via-In-Pad

Thực hiện in pad hoặc via in pad plated over (VIPPO) trong thiết kế của bạn

Thực hiện in pad hoặc via in pad plated over (VIPPO) trong thiết kế của bạn

Việc tăng tốc độ tín hiệu, mật độ thành phần bo mạch và độ dày PCB đã dẫn đến việc triển khai via-in-pad. Các kỹ sư thiết kế PCB (thiết kế CAD) thực hiện VIPPO cùng với các cấu trúc thông thường để đạt được các yêu cầu về khả năng đi dây và tính toàn vẹn của tín hiệu.

Via in Pad và via truyền thống

Via-in-pad là gì?

Trong vias truyền thống, trace tín hiệu được đi dây từ pad và sau đó đến via để chuyển lớp. Bạn có thể thấy điều này trong sơ đồ trên. Điều này được thực hiện để tránh thấm chất hàn solder paste vào via trong quá trình nung chảy lại. Trong một via-in-pad, phần được khoan nằm ngay bên dưới một Pad. Nói một cách chính xác, lỗ via được đặt trong Pad của một bề mặt đặt chân linh kiện dán SMD hoặc BGA…

DOG-BONE và VIPPO

Dog-bone – đi dây cho chân BGA dạng “xương chó”

Đầu tiên, đường ống được làm đầy bằng epoxy không dẫn điện tùy thuộc vào yêu cầu của nhà thiết kế. Sau đó, thông qua này được đóng lại và mạ để lấy lại diện tích đất. Kỹ thuật này thu nhỏ độ dài đường dẫn tín hiệu và kết quả là loại bỏ hiệu ứng điện cảm và điện dung ký sinh.

Via-in-pad có thể chứa các kích thước bước thành phần nhỏ hơn và thu nhỏ kích thước tổng thể của PCB. Công nghệ này lý tưởng cho các thành phần dấu chân BGA.

Để làm cho mọi thứ tốt hơn, quá trình khoan ngược back-drill được thực hiện cùng với tấm đệm thông qua. Việc khoan backdrill được thực hiện để loại bỏ sự phản xạ tín hiệu trong phần không sử dụng của via. Thành phần không mong muốn của via ược khoan để loại bỏ bất kỳ loại phản xạ tín hiệu nào. Điều này đảm bảo tính toàn vẹn của tín hiệu.

Mẹo thiết kế PCB tốc độc cao cho Vias

Dưới đây là một số mẹo mà bạn có thể cân nhắc khi sử dụng vias trong thiết kế của mình:

- Sử dụng tối đa các cấu trúc micro via trong thiết kế của bạn.

- Vias xếp chồng và so le: Chọn so le thay vì vias xếp chồng lên nhau vì các vias xếp chồng lên nhau cần được lấp đầy và phẳng. Quá trình này cũng tốn thời gian và tốn kém.

- Giữ tối thiểu phần thừa của via lộ ra. Điều này cung cấp hiệu suất điện tốt hơn và tính toàn vẹn của tín hiệu. Giảm nhiễu và nhiễu xuyên âm, và EMI / RFI thấp hơn.

- Dùng các vias nhỏ. Điều này có thể giúp bạn xây dựng một HDI PCB hiệu quả vì điện dung và điện cảm giảm xuống.

- Các Via in pad trong phải được lấp đầy, trừ khi chúng nằm trong Pad nhiệt (Pad thermal).

- Các Pad của ling kiện BGA sẽ được sử dụng nhiều Blind via, nhưng tất cả chúng phải được lấp đầy và phẳng, nếu không các mối nối hàn sẽ kém hiệu quả.

- Kết hợp vias trong các pad tản nhiệt dưới QFNs để giúp chất hàn chảy qua các mặt phẳng dẫn điện.

- Vias đảm bảo mối nối hàn an toàn cho tấm tản nhiệt và ngăn không cho vật hàn trôi nổi trong quá trình lắp ráp, điều này có thể cản trở việc hình thành các mối hàn tốt tại các chân tiếp xúc pad QFN.

- Kiểm tra clearance tối thiểu của các trace và vias từ các cạnh của mạch.

- Kiểm tra bố trí của vias cho linh kiện BGA.

- Phương pháp đi dây Dog-bone cho linh kiện BGA theo mô hình Pad – Trace – Via nếu không sử dụng trực tiếp Via in pad