Mục đích của via trong PCB là gì?

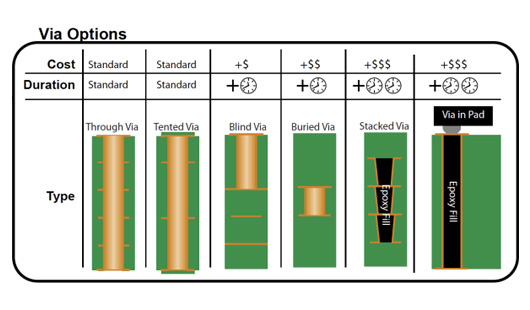

Via là những đường dẫn điện cực nhỏ thiết lập kết nối điện giữa các lớp khác nhau của một PCB. Tùy thuộc vào chức năng của chúng, via được phân loại là xuyên lỗ, mù, chôn và microvia (through-hole, blind, buried, và microvia). Microvia được chia thành các via xếp chồng lên nhau và so le.

Một via bao gồm một ống hình trụ (barrel), pad và một anti-pad. Ống hình trụ là một ống dẫn điện, đã khoan rỗng và pad kết nối mỗi đầu của ống với linh kiện, mặt phẳng plane hoặc trace. Antipad là khoảng hở xung quanh via tại lớp bất kỳ của PCB mà không có kết nối giữa via và trace/linh kiện hoặc plane.

Cấu trúc của một via, Source: https://madpcb.com/

Via chứa điện dung và điện cảm ký sinh, Source: https://madpcb.com/

Các loại via trên PCB

- Via xuyên lỗ: Via xuyên lỗ đi qua toàn bộ bảng mạch từ lớp trên cùng đến lớp dưới cùng. Chúng có thể là PTH (lỗ xuyên mạ) hoặc NPTH (lỗ xuyên không mạ).

- Via mù và chôn: Blind via (via mù) là một lỗ chạy từ lớp ngoài vào lớp trong nhưng không xuyên qua toàn bộ PCB. Via chôn (Buried via) đi qua một hoặc nhiều lớp bên trong nhưng không ra lớp ngoài cùng. Những via này cung cấp tính toàn vẹn của tín hiệu tốt hơn, độ nhiễu thấp hơn, EMI và nhiễu xuyên âm do tỷ lệ aspect ratio thấp. Các via được chôn lấp hoàn toàn làm giảm khả năng nứt và tách lớp. Các tiêu chuẩn của IPC mô tả rằng via bị chôn vùi và mù phải có đường kính từ 6mils (150micromet) trở xuống.

- Microvia: Theo IPC-T-50M, microvia là một cấu trúc mù (blind) với tỷ lệ aspect ratio lý tưởng là 0,75: 1. Nó được khoan bằng laser, có đường kính nhỏ hơn 150μm. Chiều dài mục tiêu của nó không được quá 0,25mm tính từ vùng bắt giữ đến vùng mục tiêu.

Microvia thường được thực hiện trong HDI PCB. Độ sâu của một microvia thường không quá hai lớp vì quá trình mạ đồng, bên trong những via này, là một công việc tẻ nhạt.

Tại sao microvia lại là lựa chọn ưu tiên trong thiết kế bảng HDI?

Microvia tăng cường các đặc tính điện và hỗ trợ trong việc thu nhỏ bảng mạch. Chúng cho phép mật độ định tuyến cao hơn bằng cách giảm số lượng lớp. Điều này giúp loại bỏ sự cần thiết của via xuyên lỗ. Những via này cũng làm tăng sức mạnh xử lý. Việc thực hiện các microvia giúp quá trình break out trace cho linh kiện BGA dễ dàng hơn.

Tỷ lệ aspect ratio cho via

Tỷ lệ aspect ratio (AR) là khả năng mạ (lắng đọng) đồng một cách hiệu quả bên trong via. Về mặt toán học, AR là tỷ lệ giữa độ dày PCB và đường kính của lỗ khoan. Nó quyết định độ tin cậy của một bảng mạch.

Tỷ lệ aspect ratio lý tưởng cho một microvia là 0,75: 1 và cho một lỗ xuyên, nó là 10: 1.

Via-in-pad

Tốc độ tín hiệu cao, mật độ linh kiện lớn và độ dày ngày càng tăng đòi hỏi phải triển khai via-in-pad. Các kỹ sư thiết kế PCB thực hiện VIPPO cùng với các cấu trúc thông thường để đáp ứng các yêu cầu về định tuyến và tính toàn vẹn của tín hiệu.

Ưu điểm của VIP (via-in-pad)

- Cho phép quản lý nhiệt: Quy trình Via-in-pad cho phép đặt các via trên bề mặt bằng phẳng. Sau đó, via được mạ và lấp đầy bằng cách sử dụng epoxy dẫn điện hoặc không dẫn điện để dễ dàng quản lý nhiệt. Cuối cùng, đóng nắp và mạ được thực hiện để làm cho nó vô hình.

- Giảm yêu cầu về không gian: Nó cũng cho phép thu nhỏ PCB bằng cách giảm không gian bị chiếm dụng bởi định tuyến trace.

- VIP giúp dễ dàng định tuyến các linh kiện BGA với kích thước pitch (khoảng cách giữa 2 chân BGA)có thể nhỏ hơn 32 và 40mils (0,8mm và 1mm).

Thiết kế via PCB sử dụng EDA

Khi triển khai via trong một PCB bằng EDA, với tư cách là một nhà thiết kế, bạn cần tuân thủ các nguyên tắc sau:

- Tạo via: Bước đầu tiên là tạo via, bằng cách chỉnh sửa các kích thước của via stack như thể hiện trong hình trên. Tính năng này còn được gọi là trình soạn thảo padstack. Sau đó, bạn có thể chỉ định hình dạng và kích thước pad cho các lớp khác nhau, đồng thời cũng có thể thay đổi dung sai, kích thước lỗ khoan, v.v.

- Thư viện PCB: Sau khi tạo via, rất hữu ích khi lưu trữ via đã tạo trong thư viện trong công cụ EDA. Điều này sẽ giúp bạn thuận tiện khi sử dụng via được tạo sẵn, tiết kiệm thời gian trong các thiết kế sau này.

- Công cụ định tuyến: Sau khi thiết kế via, bạn sẽ cần sử dụng chúng trong giai đoạn định tuyến của thiết kế bảng mạch. Bạn có thể đặt các phiên bản via trong khi định tuyến theo cách thủ công hoặc sử dụng các tùy chọn định tuyến tự động như bộ định tuyến fanout thường được tích hợp sẵn trong phần mềm EDA.

- Kiểm tra quy tắc thiết kế (DRC): Kiểm tra quy tắc thiết kế là một tập hợp các quy tắc được nhà thiết kế sử dụng để đảm bảo việc layout khớp với tất cả các cân nhắc sản xuất và dung sai kích thước được đặt cho bảng mạch.

Để đảm bảo rằng vị trí qua là theo yêu cầu thiết kế, bạn có thể sử dụng tính năng DRC trong công cụ EDA.

- Các tính năng nâng cao: Các chức năng nâng cao nhằm nâng cao việc sử dụng via lên cấp độ tiếp theo. Ví dụ: tính năng “via structures” sẽ kết hợp via với trace, hình dạng và trace để tạo ra các fanouts tự động cung cấp các thuộc tính tốc độ cao.

Mẹo thiết kế PCB cho via

- Chọn via so le thay vì via xếp chồng lên nhau, vì via xếp chồng lên nhau cần phải được lấp đầy và phẳng. Quá trình này tốn nhiều thời gian và đòi hỏi thêm chi phí.

- Thực thi độ sâu được kiểm soát cho via mù và via chôn.

- Giữ tỷ lệ aspect ratio ở mức tối thiểu cho via tốc độ cao để tránh phản xạ tín hiệu. Điều này mang lại hiệu suất điện tốt hơn và tính toàn vẹn của tín hiệu, ít nhiễu và xuyên âm crosstalk cũng như giảm EMI/RFI.

- Sử dụng via nhỏ hơn, đặc biệt là trong bảng HDI để giảm thiểu điện dung và điện cảm ký sinh.

- Các Via-in-pad phải được lấp đầy trừ khi chúng có trong thermal pad.

- Sự sắp xếp pad mà BGA sẽ được lắp đặt có thể sử dụng mù và via xuyên lỗ, miễn là các lỗ được lấp đầy và phẳng. Nếu chúng không được làm phẳng, các mối hàn có thể bị hỏng.

- Kết hợp via trong các pad tản nhiệt thermal pad dưới linh kiện QFN để giúp chất hàn chảy đến các mặt phẳng plane dẫn điện. Những via này cung cấp mối nối hàn an toàn cho thermal pad và do đó, ngăn không cho vật hàn trôi nổi trong quá trình lắp ráp. Điều này có thể ảnh hưởng đến chất lượng mối hàn tại các điểm tiếp xúc của linh kiện QFN.

- Nhà sản xuất PCB/SMT có thể bù đắp sự thiếu hụt via xuyên lỗ trong tấm tản nhiệt bằng cách thêm một lỗ mở hình ô cửa sổ (windowpane-shaped opening) trong stencil phía trên pad linh kiện. Điều này làm giảm sự kết tụ của chất hàn và khí thoát ra.

- Kiểm tra khoảng trống tối thiểu của các trace và via từ các cạnh được định tuyến.

- Kiểm tra vị trí của via trong trường hợp gói BGA.

- Trong thiết kế xương chó dog-bone, mỗi via được tách ra khỏi pad của nó bằng cách sử dụng một trace ngắn được xác định trước. Kiểm tra để đảm bảo rằng không có khe hở mask clearance được cung cấp cho các via hiện diện theo BGA.

- Dung sai cho via PCB bao gồm:

- Vòng hình khuyên annular ring lớp ngoài tối thiểu và vòng hình khuyên annular ring lớp trong tối thiểu được thiết kế theo tiêu chuẩn IPC

- Lỗ khoan đến plane: 8mils

- Đường kính: ± 3mils được ưu tiên

- Location: 1mil

- Registration: 1mil

- Via clearance của mặt nạ hàn: lớn hơn 2,5 mil so với kích thước pad

- Lấn mặt nạ hàn solder mask lên qua: via size + 3mils

- Anti-pad: 16mils lớn hơn kích thước lỗ và plane relief được ưu tiên 8mils

Tham khảo:

https://www.protoexpress.com/kb/pcb-via-design

https://madpcb.com/glossary/antipad/